立即联系您的 NewwaySMTC 代表! [email protected]

影响载带注塑失败的主要因素有哪些?

载带注入失败的基本因素是什么?

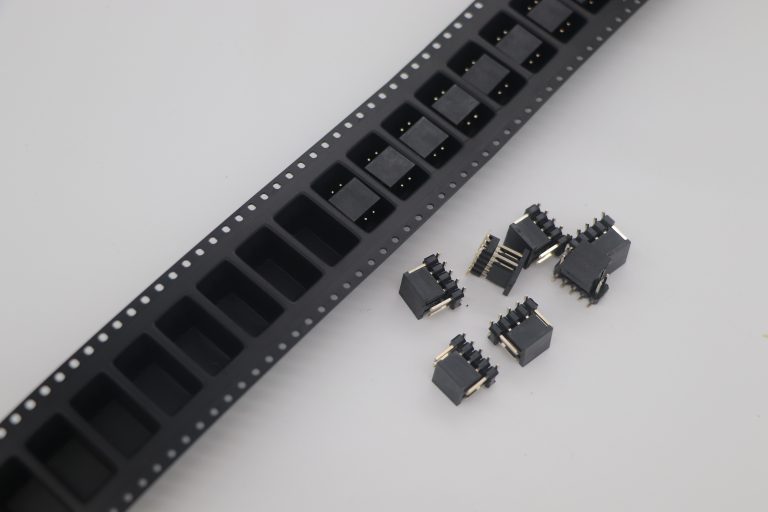

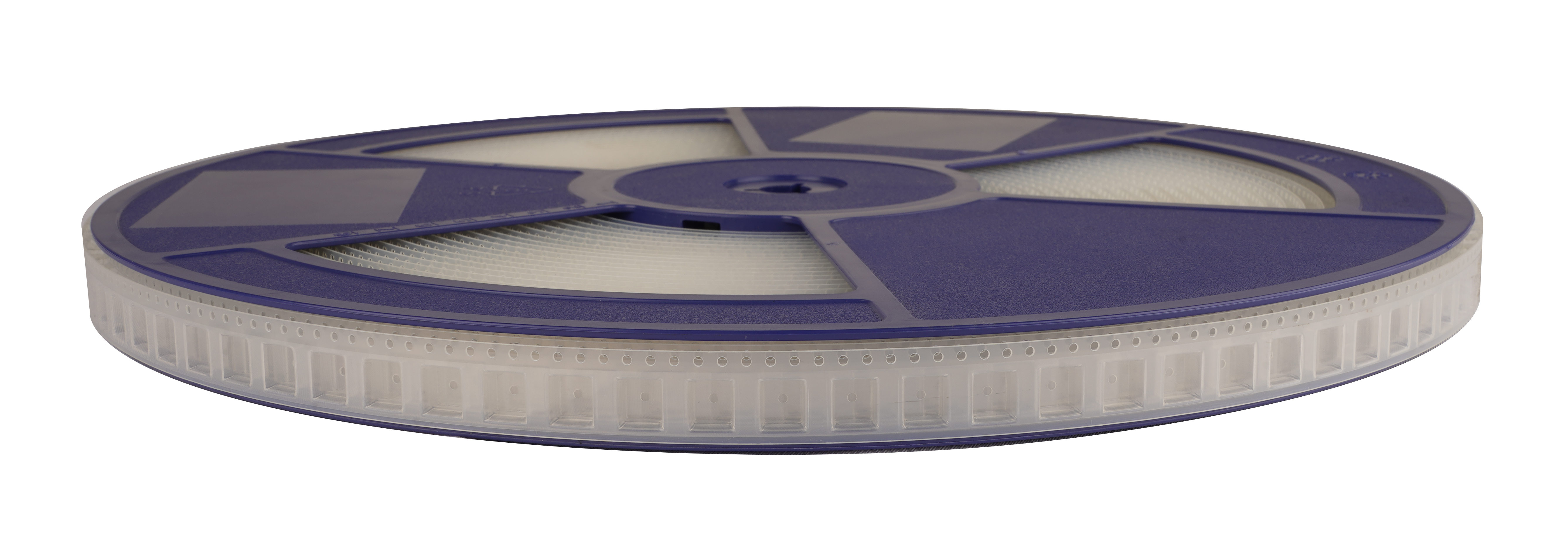

确定 载带注射 注塑成型是指注塑产品的精度,即产品的尺寸公差、形状公差和表面粗糙度。进行精密注塑成型必须具备许多相关条件,其中最基本的是塑料材料、注塑模具、注塑成型工艺和注塑成型设备这四个基本要素。

载体因素 带子 注塑成型设计塑料产品

在设计塑料制品时,首先要选择工程塑料材料,能够精密注塑成型的工程塑料必须是机械性能高、尺寸稳定、抗蠕变性能优异、耐环境应力开裂的工程塑料。其次,要根据所选塑料材料、成品精度、件重、质量要求和预期的模具结构,选择合适的注塑机。在加工过程中,影响精密注塑产品的因素主要来自模具精度、注塑收缩率以及产品的环境温度和湿度变化幅度。

模具符合载体质量要求的因素 带子 注塑

在载带注塑成型中,模具是获得所需质量的塑料制品的关键之一,载带注塑成型的模具应有效满足产品的尺寸、精度和形状要求。但是,即使模具的精度和尺寸相同,由于收缩率的不同,成型塑料制品的实际尺寸也可能不一样。因此,在精密成型技术中有效控制塑料制品的收缩率非常重要。

合理设计载体模具的因素 带子 注塑

模腔尺寸是将估计的收缩率与塑料制品的尺寸相加得出的,收缩率是塑料制造商或工程塑料手册推荐的数值范围。它与塑料制品的形状、尺寸、与浇口的距离和位置有关。

载体导致的塑料收缩 带子 注射

影响塑料收缩的主要因素有热收缩、相变收缩、取向收缩、压缩收缩和弹性恢复,这与精密注塑产品的成型条件或操作条件有关。

因此,在设计模具时,必须考虑这些影响因素与注塑条件及其表观因素之间的关系,如注塑压力与型腔压力和充模速度、注塑熔体温度与模具温度、模具结构与浇口形式和分布,以及浇口截面积、制品壁厚、塑料材料中增强填料的含量、塑料材料的结晶度和取向等因素的影响。上述因素的影响还因塑料材料、其他成型条件(如温度、湿度、持续结晶、成型后的内应力以及注塑机的变化)而异。

载带注入过程对故障的发生也有非常重要的影响

注塑成型是塑料从液态(粉末或颗粒)到液态(熔体)再到固态(产品)的过程。从粒料到熔体,再从熔体到制品,中间要经过温度场、应力场、流动场和密度场等。在这些场的共同作用下,不同的塑料(热固或塑性、固态或非结晶、增强或非增强等)具有不同的聚合物结构形态和流变性能。所有影响上述 "场 "的因素都必然会影响塑料制品的机械和物理性能、尺寸、形状、精度和外观。

因此,工艺因素与聚合物性能、结构形式和塑料制品之间存在着内在联系。这些联系将通过塑料制品表现出来,分析这些内在联系对于合理制定注塑成型工艺、设计、按图制造模具和选择注塑成型设备非常重要。精密注塑成型与普通注塑成型在注塑压力和注塑速度方面也有区别。精密注塑通常采用高压或超高压注塑和高速注塑,以获得较小的成型收缩率。