立即联系您的 NewwaySMTC 代表! [email protected]

自动载带焊接和集成电路封装互连

在集成电路封装互连中,芯片与引线框架(基板)之间的连接为电源和信号的分配提供了电路连接。实现内部连接的方法有三种,即引线键合、 自动载体 带子 焊接以及倒装焊接。那么,今天我们主要关注的是自动载带焊接。

载带自动焊接技术有哪些特点

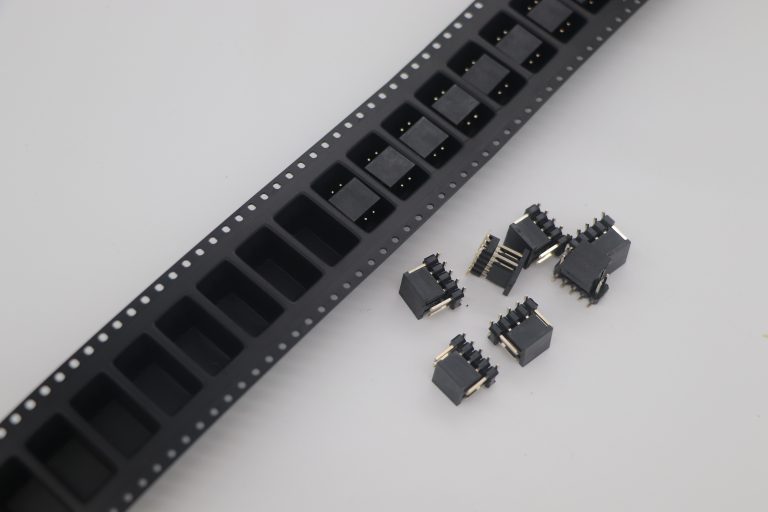

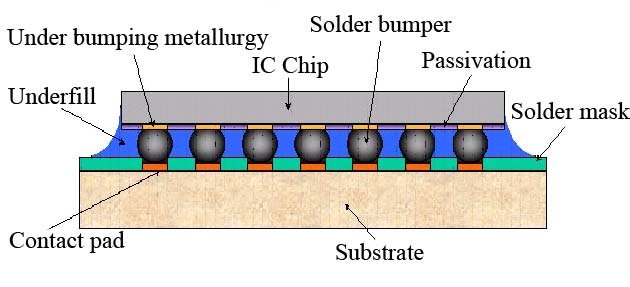

自动载带焊接 是一种集成电路封装技术,其原理是将芯片组装在金属化柔性聚合物载带上。其工艺是在芯片上形成凸点,然后通过引线压焊机将芯片上的凸点自动粘合到载带上的焊点上,然后对芯片进行密封和保护。载带既是芯片的支撑物,也是芯片与周围电路连接的引线,是一种金属化薄膜。

使用 TAB 技术自动焊接载带,用于 集成电路芯片封装 具有以下特点

(1)TAB 技术可用于形成超薄、小外形尺寸的器件,其厚度可达 0.4mm,同时具有良好的韧性,采用 TAB 技术将器件封装在基板上所占面积为传统封装器件的 10.6%。

(2) 采用 TAB 技术的自动载带焊接可实现高密度输入/输出 (I/O) 引脚。

(3) 自动 载带 采用 TAB 技术的焊接工艺提高了器件的电气性能。由于其扁平封装特性,引线间距缩短,扁平矩形截面引线取代了传统的圆形引线,从而显著降低了线间电容和寄生电感。

(4) 自动焊接载带可改善导热性,提高器件的散热性能。

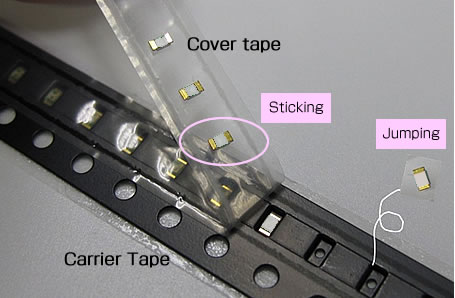

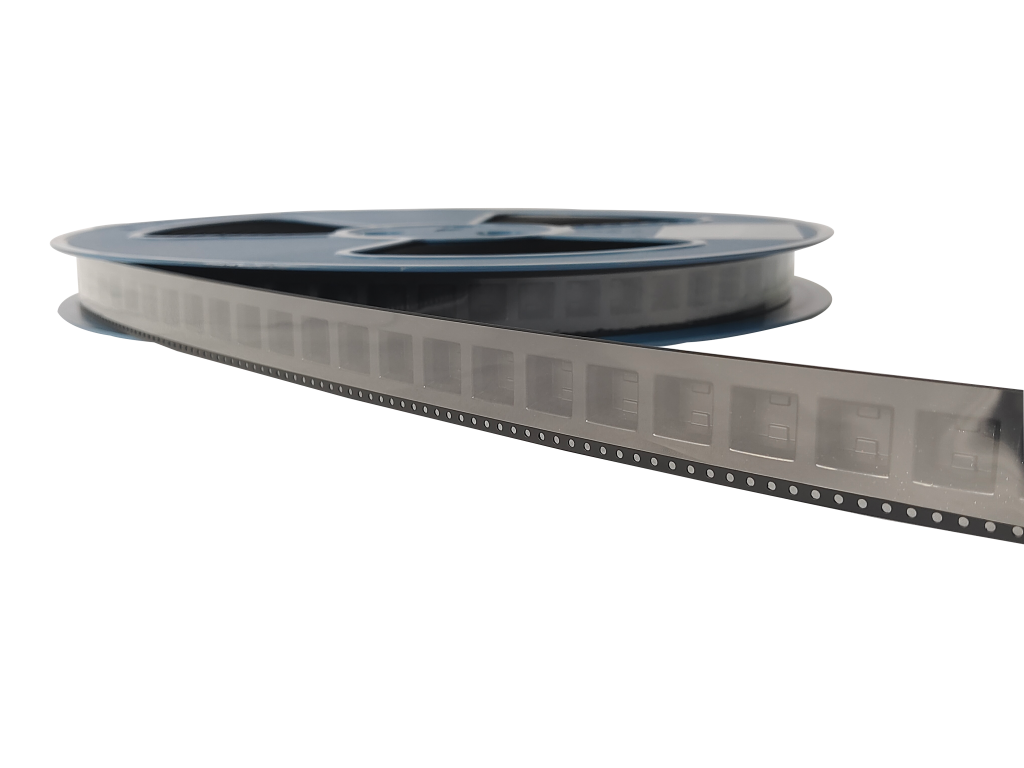

(5) 载带上的器件可以链式传送,更适合自动化装配。检测过程也可以连续自动地进行,便于及早剔除不合格的器件,从而节省装配材料,提高装配效率,并显著降低整机成本。

什么是自动载带焊接工艺 - 内引线接合

自动载带焊接技术包括内引线焊接 (ILB) 和外引线焊接 (OLB)。内引线焊合是将载带的内引线与芯片凸点互连的技术;外引线焊合是将载带的外引线与外壳或基板焊接区互连的技术。

用于内引线粘接的自动胶带粘接

内导线的自动胶带粘接通常是通过热压焊接完成的。焊接工具是由硬金属或金刚石制成的热电极。

内导线的粘合在 300 至 400°C 的温度下进行。完成接合大约需要 1 秒钟。

(1) 晶圆对位。对带有粘合层的大晶片进行测试和记录,用砂轮划片机划成小的集成电路晶片,然后放在内引线压焊机的承载台上。根据设计的焊接程序,将性能良好的集成电路晶片放在缠绕在两个链齿轮上的载体引线图案下,使载体引线图案与芯片凸点精确对齐。

(2) 热压焊接。将加热的热压焊头放下并加压一定时间。

(3) 提升热压头。焊接机通过链齿将压在载带上的集成电路晶片卷绕到卷轴上,同时将下一个载带图案卷绕到焊接对准位置。

引脚与卷轴上的集成电路晶片粘接完成后,引脚或自动带焊内的整个集成电路晶片的接合面必须涂上一层聚合物粘合剂,以保护引脚、凸块和晶片免受外部压力、振动、水蒸气渗透和其他可能造成损坏的因素的影响。环氧树脂和硅树脂是 TAB 最常用的密封材料。

载带自动焊接外引线接合是通过使用电框架式烙铁工具(也称为热电极)将载带上的铜箔引线压入焊料金属中,为烙铁提供可持续几秒钟的脉冲电压,并利用热量将铜箔与基板的焊接区相互连接。